A korrózió az anyagok vagy tulajdonságaik környezeti hatások által okozott pusztulása vagy romlása. A korrózió legtöbbször légköri környezetben következik be, amely korrozív összetevőket és korrozív tényezőket, például oxigént, páratartalmat, hőmérséklet-változásokat és szennyező anyagokat tartalmaz.

A ciklikus korrózió egy gyakori és legpusztítóbb légköri korrózió. A fémes anyagok felületén fellépő ciklikus korróziót a fémfelület oxidált rétegében és a fémfelület védőrétegében található kloridionok behatolása, valamint a fém belső elektrokémiai reakciója okozza. Ugyanakkor a klórionok bizonyos hidratációs energiával rendelkeznek, könnyen adszorbeálódnak a fémfelület pórusaiban, a repedések zsúfolódnak, és az oxidréteg oxigénjét helyettesítik, az oldhatatlan oxidokat oldható kloridokká alakítva, így a felület passziválódik és aktív felületté alakul.

A ciklikus korróziós vizsgálat egyfajta környezeti vizsgálat, amely főként ciklikus korróziós vizsgálóberendezéseket használ a ciklikus korróziós környezeti feltételek mesterséges szimulációjának létrehozására, hogy felmérje a termékek vagy fémanyagok korrózióállóságát. Két kategóriába sorolható: az egyik a természetes környezeti expozíciós vizsgálatra, a másik a ciklikus korróziós környezet mesterséges gyorsított szimulációjára.

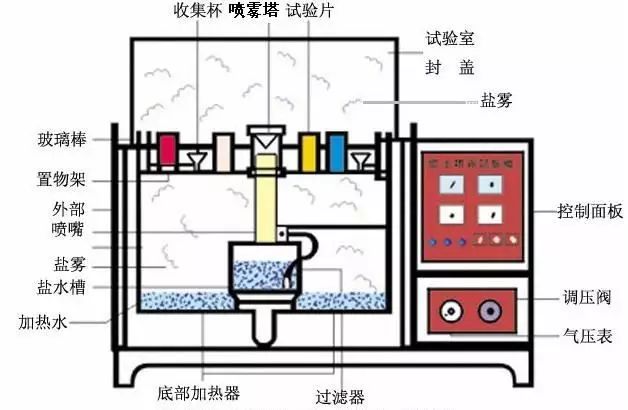

A ciklikus korróziós környezeti vizsgálatok mesterséges szimulációja egy bizonyos térfogatú vizsgálóberendezés - ciklikus korróziós vizsgálókamra (ábra) - használatát jelenti a saját térfogatában mesterséges módszerekkel, ami ciklikus korróziós környezetet eredményez a termék ciklikus korrózióval szembeni ellenállásának minőségének felmérésére.

A természetes környezettel összehasonlítva a ciklikus korróziós környezet klorid-sókoncentrációja többszöröse vagy akár több tucatszorosa is lehet az általános természetes környezet ciklikus korróziós tartalmának, így a korróziós sebesség jelentősen megnő. A termék ciklikus korróziós vizsgálata során az eredmények eléréséhez szükséges idő is jelentősen lerövidül. Természetes expozíciós környezetben például egy termékminta vizsgálatakor a korrózió vizsgálata akár 1 évig is eltarthat, míg a ciklikus korróziós környezeti feltételek mesterséges szimulációjában akár 24 órán keresztül is hasonló eredményeket lehet elérni.

A laboratóriumban szimulált ciklikus korrózió négy kategóriába sorolható

(1)Semleges ciklikus korróziós teszt (NSS teszt)egy gyorsított korrózióvizsgálati módszer, amely a legkorábban jelent meg, és jelenleg a legszélesebb körben használt. 5%-os nátrium-klorid sóoldatot használ, amelynek pH-értéke semleges tartományban van (6,5 ~ 7,2). A vizsgálati hőmérsékletet 35 ℃-on veszik fel, a ciklikus korrózió ülepedési sebessége 1 ~ 2 ml/80 cm/h.

(2)Ecetsav ciklikus korróziós teszt (ASS teszt)semleges ciklikus korróziós teszt alapján fejlesztették ki. 5%-os nátrium-klorid-oldathoz jégecetet adnak, így az oldat pH-értéke körülbelül 3-ra csökken, az oldat savassá válik, és a ciklikus korrózió végső kialakulása is semleges ciklikus korrózióról savasra változik. A korróziós sebessége körülbelül háromszor gyorsabb, mint az NSS tesztnél.

(3)Rézsóval gyorsított ecetsav ciklikus korróziós teszt (CASS teszt)egy újonnan kifejlesztett külföldi gyors ciklikus korróziós teszt, amely 50 ℃-os vizsgálati hőmérsékleten, kis mennyiségű rézsóval és réz-kloriddal kevert sóoldattal erős korróziót okoz. Korróziós sebessége körülbelül 8-szorosa az NSS tesztnek.

(4)Váltakozó ciklikus korróziós vizsgálatEgy átfogó ciklikus korróziós vizsgálat, ami valójában semleges ciklikus korróziós vizsgálat, plusz állandó páratartalom és hővizsgálat. Főként üreges típusú teljes termékeknél alkalmazzák, nedves környezetbe való behatolás révén, így a ciklikus korrózió nemcsak a termék felületén, hanem a termék belsejében is keletkezik. A terméket felváltva ciklikus korróziónak és nedves hőnek teszik ki két környezeti körülmény között, és végül felmérik a teljes termék elektromos és mechanikai tulajdonságait, változással vagy anélkül.

A ciklikus korrózióvizsgálat eredményeit általában kvalitatív, nem pedig kvantitatív formában adják meg. Négy specifikus értékelési módszer létezik.

①értékelési ítélet módszera korróziós terület és a teljes terület aránya a százalékos aránynak egy bizonyos módszer szerint több szintre osztás, egy bizonyos szintre, mint minősített ítélet alapja, alkalmas sík minták értékelésére.

②mérlegelési ítélet módszerA minta korrózióállóságának megítéléséhez a korrózióvizsgálat előtti és utáni súly alapján számítják ki a korrózióveszteség súlyát, különösen alkalmas fém korrózióállóságának minőségértékelésére.

③korrozív megjelenés meghatározási módszerEz egy kvalitatív meghatározási módszer, egy ciklikus korróziós vizsgálat, amely azt vizsgálja, hogy a termék okoz-e korróziós jelenséget a minta meghatározására. Ebben a módszerben többnyire általános termékszabványokat használnak.

④korróziós adatok statisztikai elemzési módszerebiztosítja a korróziós vizsgálatok tervezését, a korróziós adatok elemzését, a korróziós adatok felhasználását a módszer megbízhatósági szintjének meghatározásához, amelyet főként statisztikai korrózió elemzésére használnak, nem pedig kifejezetten egy adott termékminőség megítélésére.

Rozsdamentes acél ciklikus korrózióvizsgálata

A ciklikus korróziós vizsgálatot a huszadik század elején találták fel, a „korróziós vizsgálat” leghosszabb ideje alkalmazott módszere, a felhasználók kedvence, hogy a nagymértékben korrózióálló anyagokat „univerzális” vizsgálattá váljon. A főbb okok a következők: ① időtakarékos; ② alacsony költség; ③ sokféle anyag vizsgálatára alkalmas; ④ az eredmények egyszerűek és világosak, kedvezőek a kereskedelmi viták rendezéséhez.

A gyakorlatban a rozsdamentes acél ciklikus korróziós vizsgálata a legismertebb – hány órán át lehet ezt az anyagot ciklikus korróziónak alávetni? A szakemberek számára ez a kérdés biztosan nem ismeretlen.

Az anyagkereskedők általábanpassziváláskezelés vagyjavítja a felület polírozási minőségétstb., hogy javítsák a rozsdamentes acél ciklikus korróziós vizsgálati idejét. A legfontosabb meghatározó tényező azonban maga a rozsdamentes acél összetétele, azaz a króm-, molibdén- és nikkeltartalma.

Minél magasabb a két elem, a króm és a molibdén tartalma, annál erősebb korróziós teljesítményre van szükség a gödrös és réskorrózió kialakulásának megakadályozásához. Ezt a korrózióállóságot az ún.Gödrösödési ellenállás egyenértéke(PRE) érték: PRE = %Cr + 3,3 x %Mo.

Bár a nikkel nem növeli az acél gödrös és réskorrózióval szembeni ellenállását, hatékonyan lelassíthatja a korróziós sebességet a korróziós folyamat megkezdése után. A nikkeltartalmú ausztenites rozsdamentes acélok ezért sokkal jobban teljesítenek a ciklikus korróziós vizsgálatokban, és sokkal kevésbé korrodálódnak, mint az alacsony nikkeltartalmú ferrites rozsdamentes acélok, amelyek hasonló ellenállást mutatnak a gödrös korrózióval szemben.

Érdekességek: A standard 304 esetében a semleges ciklikus korrózió általában 48 és 72 óra között van; a standard 316 esetében a semleges ciklikus korrózió általában 72 és 120 óra között van.

Meg kell jegyezni, hogyaCiklikus korrózióA tesztnek jelentős hátrányai vannak a rozsdamentes acél tulajdonságainak vizsgálatakor.A ciklikus korróziós vizsgálat során a ciklikus korrózió kloridtartalma rendkívül magas, messze meghaladja a valós környezetet, így a rozsdamentes acél, amely a tényleges alkalmazási környezetben nagyon alacsony kloridtartalmú korróziónak ellenáll, a ciklikus korróziós vizsgálat során is korrodálódik.

A ciklikus korróziós vizsgálat megváltoztatja a rozsdamentes acél korróziós viselkedését, ezért sem gyorsított vizsgálatnak, sem szimulációs kísérletnek nem tekinthető. Az eredmények egyoldalúak, és nincsenek egyenértékű kapcsolatban a végül használatba vett rozsdamentes acél tényleges teljesítményével.

Tehát a ciklikus korróziós tesztet használhatjuk a különböző típusú rozsdamentes acélok korrózióállóságának összehasonlítására, de ez a teszt csak az anyagot képes értékelni. Rozsdamentes acél anyagok kiválasztásakor a ciklikus korróziós teszt önmagában általában nem nyújt elegendő információt, mivel nem ismerjük kellőképpen a tesztkörülmények és a tényleges alkalmazási környezet közötti kapcsolatot.

Ugyanezen okból kifolyólag nem lehet egy termék élettartamát kizárólag egy rozsdamentes acélminta ciklikus korróziós vizsgálata alapján megbecsülni.

Ezenkívül nem lehet összehasonlítást végezni a különböző acéltípusok között, például nem hasonlíthatjuk össze a rozsdamentes acélt a bevonatos szénacéllal, mivel a tesztben használt két anyag korróziós mechanizmusai nagyon eltérőek, és a teszteredmények és a termék tényleges felhasználási környezete közötti összefüggés nem azonos.

Közzététel ideje: 2023. november 6.