OCTG csövekfőként olaj- és gázkutak fúrására, valamint olaj és gáz szállítására használják. Ide tartoznak az olajfúró csövek, az olajburkolatok és az olajkitermelő csövek.OCTG csövekfőként fúrógyűrűk és fúrófejek összekapcsolására, valamint fúróerő átvitelére használják.A kőolajbéléscső főként a fúrás alatti és utáni fúrás megtámasztására szolgál, hogy biztosítsa a teljes olajkút normál működését a fúrási folyamat alatt és a befejezés után. Az olajkút alján lévő olajat és gázt főként az olajszivattyúcső szállítja a felszínre.

Az olajbélés az olajkutak működésének fenntartásának mentőöve. A különböző geológiai viszonyok miatt a föld alatti feszültségállapot összetett, és a béléstestre ható húzó-, nyomó-, hajlító- és torziós igénybevétel együttes hatása magas követelményeket támaszt magával a béléscsővel szemben. Ha maga a béléscső valamilyen okból megsérül, az a termelés csökkenéséhez vagy akár az egész kút selejtezéséhez vezethet.

Az acél szilárdsága alapján a béléscső különböző acélminőségekre osztható, nevezetesen J55, K55, N80, L80, C90, T95, P110, Q125, V150 stb. Az alkalmazott acélminőség a kút állapotától és mélységétől függően változik. Korrozív környezetben a béléscsőnek is korrózióállónak kell lennie. Összetett geológiai adottságokkal rendelkező területeken a béléscsőnek összeomlásgátló tulajdonságokkal is rendelkeznie kell.

I. az OCTG cső alapismeretei

1. A kőolajcsövekhez kapcsolódó szakkifejezések magyarázata

API: az Amerikai Kőolajintézet (American Petroleum Institute) rövidítése.

OCTG: Az Oil Country Tubular Goods (olajvidéki csőtermékek) rövidítése, ami olajspecifikus csöveket jelent, beleértve a kész olajburkolatokat, fúrócsöveket, fúrógallérokat, abroncsokat, rövid illesztéseket és így tovább.

Olajcsövek: Olajkutakban olajkitermelésre, gázkitermelésre, vízbefecskendezésre és savas repesztésre használt csövek.

Béléscső: Csővezeték, amelyet a föld felszínéről a fúrt fúrólyukba engednek le bélésként, hogy megakadályozzák a kútfal beomlását.

Fúrócső: Fúrólyukak fúrásához használt cső.

Vezetékcső: Olaj vagy gáz szállítására használt cső.

Biztosítógyűrűk: Hengerek, amelyek két menetes cső belső menettel való összekapcsolására szolgálnak.

Csatlakozó anyaga: Csatlakozók gyártásához használt cső.

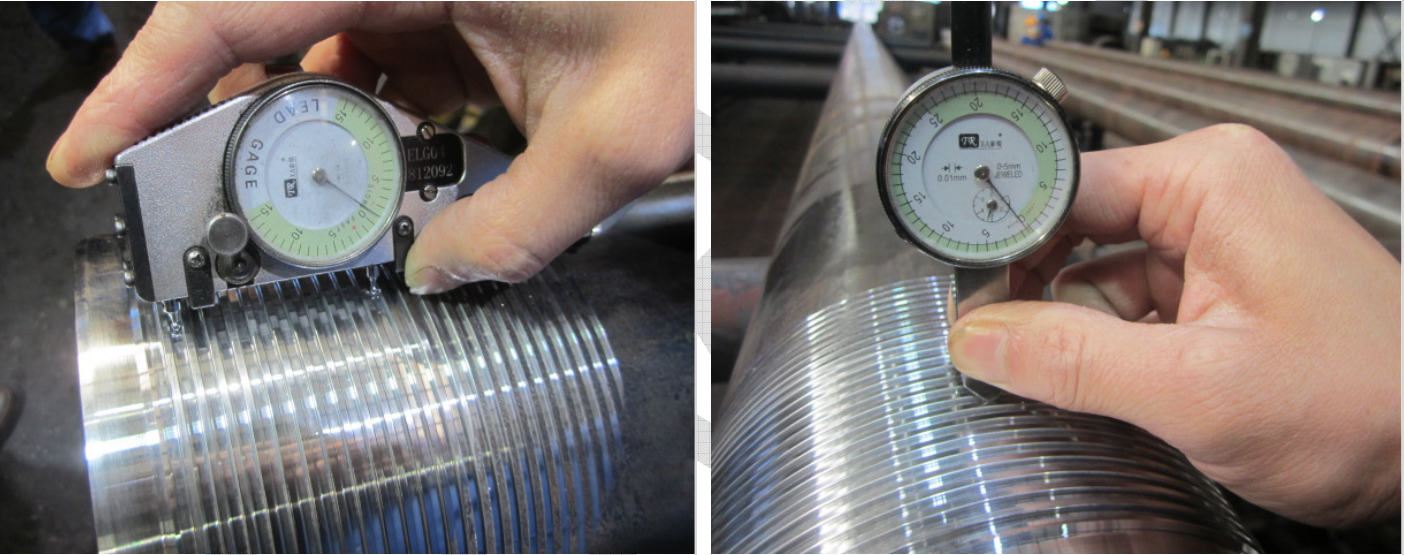

API menetek: Az API 5B szabvány által meghatározott csőmenetek, beleértve az olajcső kerek meneteit, a rövid, kerek burkolatmeneteket, a hosszú, kerek burkolatmeneteket, az eltolt trapézmeneteket, a csővezeték meneteit és így tovább.

Speciális csat: Nem API menetek speciális tömítő-, csatlakozási és egyéb tulajdonságokkal.

Meghibásodás: deformáció, törés, felületi sérülés és az eredeti funkció elvesztése meghatározott üzemi körülmények között. Az olajburkolat meghibásodásának fő formái: kipréselés, megcsúszás, repedés, szivárgás, korrózió, kötés, kopás stb.

2. Kőolajjal kapcsolatos szabványok

API 5CT: Ház- és csővezeték-specifikáció (jelenleg a 8. kiadás legújabb verziója)

API 5D: Fúrócső specifikáció (az 5. kiadás legújabb verziója)

API 5L: csővezeték acélcső specifikáció (a 44. kiadás legújabb verziója)

API 5B: Burkolat-, olaj- és csővezeték-menetek megmunkálására, mérésére és ellenőrzésére vonatkozó specifikáció

GB/T 9711.1-1997: Az olaj- és gáziparban használt acélcsövek szállításának műszaki feltételei 1. rész: A osztályú acélcsövek

GB/T9711.2-1999: Az olaj- és gázipar szállítására szolgáló acélcsövek szállításának műszaki feltételei 2. rész: B osztályú acélcsövek

GB/T9711.3-2005: A kőolaj- és földgázipari szállításhoz használt acélcsövek szállítási műszaki feltételei 3. rész: C osztályú acélcső

II. Olajcső

1. Az olajcsövek osztályozása

Az olajcsöveket két csoportra osztják: nem feltolásos (NU), külső feltolásos (EU) és integrált csatlakozócsövek. A nem feltolásos cső olyan csővégre utal, amely vastagítás nélkül menetes, és csatlakozóval van felszerelve. A külső feltolásos cső két csővégre vonatkozik, amelyeket kívülről megvastagítottak, majd menettel láttak el, és bilincsekkel rögzítettek. Az integrált csatlakozócső olyan csőre utal, amely közvetlenül, csatlakozó nélkül van csatlakoztatva, az egyik végén belsőleg vastagított külső menet, a másik végén pedig külsőleg vastagított belső menet van átfűzve.

2. A csövek szerepe

1, olaj- és gázkitermelés: az olaj- és gázkutak fúrása és cementálása után a csövet az olajburkolatba helyezik, hogy az olajat és a gázt a talajba kinyerjék.

②, vízbefecskendezés: ha a fúrólyukban lévő nyomás nem elegendő, a csövön keresztül vizet kell a kútba juttatni.

③, Gőzbefecskendezés: A sűrű olaj termikus kinyerése során a gőzt szigetelt olajcsöveken keresztül kell a kútba bevezetni.

(iv) Savazás és repesztés: A kútfúrás késői szakaszában, vagy az olaj- és gázkutak termelésének javítása érdekében savazó és repesztő közeget vagy kikeményítő anyagot kell bejuttatni az olaj- és gázrétegbe, és a közeget és a kikeményítő anyagot az olajcsövön keresztül szállítják.

3. Az olajcső acélminősége

Az olajcsövek acélminőségei: H40, J55, N80, L80, C90, T95, P110.

Az N80-at N80-1-re és N80Q-ra osztják, a kettő szakítószilárdsága megegyezik, a két különbség a szállítási állapot és az ütésállóság. Az N80-1 szállítása normalizált állapotban vagy a végső hengerlési hőmérséklet meghaladja az Ar3 kritikus hőmérsékletet, és a levegőhűtés utáni feszültségcsökkentés is lehetséges. A melegen hengerelt acél normalizálásának alternatívái lehetnek, ütésálló és roncsolásmentes vizsgálat nem szükséges; az N80Q-t megereszteni kell (edzés és megeresztés). A hőkezelésnek és az ütésállóságnak meg kell felelnie az API 5CT szabványnak, és roncsolásmentes vizsgálaton kell átesnie.

Az L80-at L80-1, L80-9Cr és L80-13Cr típusokra osztják. Mechanikai tulajdonságaik és szállítási állapotuk megegyezik. Felhasználásuk, gyártási nehézségeik és áruk tekintetében az L80-1 általános típus, az L80-9Cr és az L80-13Cr pedig nagy korrózióállóságú csövek, gyártási nehézségeik és drágáik miatt általában erősen korrodált kutakhoz használják.

A C90 és a T95 1-es és 2-es típusra oszlik, azaz C90-1, C90-2 és T95-1, T95-2.

4. Az olajcsövek gyakran használt acélminősége, minősége és szállítási állapota

Acélminőség Szállítási állapot

J55 olajcső 37Mn5 lapos olajcső: melegen hengerelt, nem normalizált

Vastagított olajcső: a teljes hossz normalizálva a megvastagítás után.

N80-1 cső 36Mn2V Lapos típusú cső: melegen hengerelt a normalizált helyett

Vastagított olajcső: a teljes hossz normalizálva a megvastagítás után

N80-Q olajcső 30Mn5 teljes hosszúságú edzéshez

L80-1 olajcső 30Mn5 teljes hosszúságú edzés

P110 olajcső 25CrMnMo teljes hosszúságú edzéssel

J55 csatlakozó 37Mn5 melegen hengerelt online normalizálás

N80 csatlakozó 28MnTiB teljes hosszúságú edzés

L80-1 tengelykapcsoló 28MnTiB teljes hosszúságú edzés

P110 bilincsek 25CrMnMo teljes hosszúságú edzett

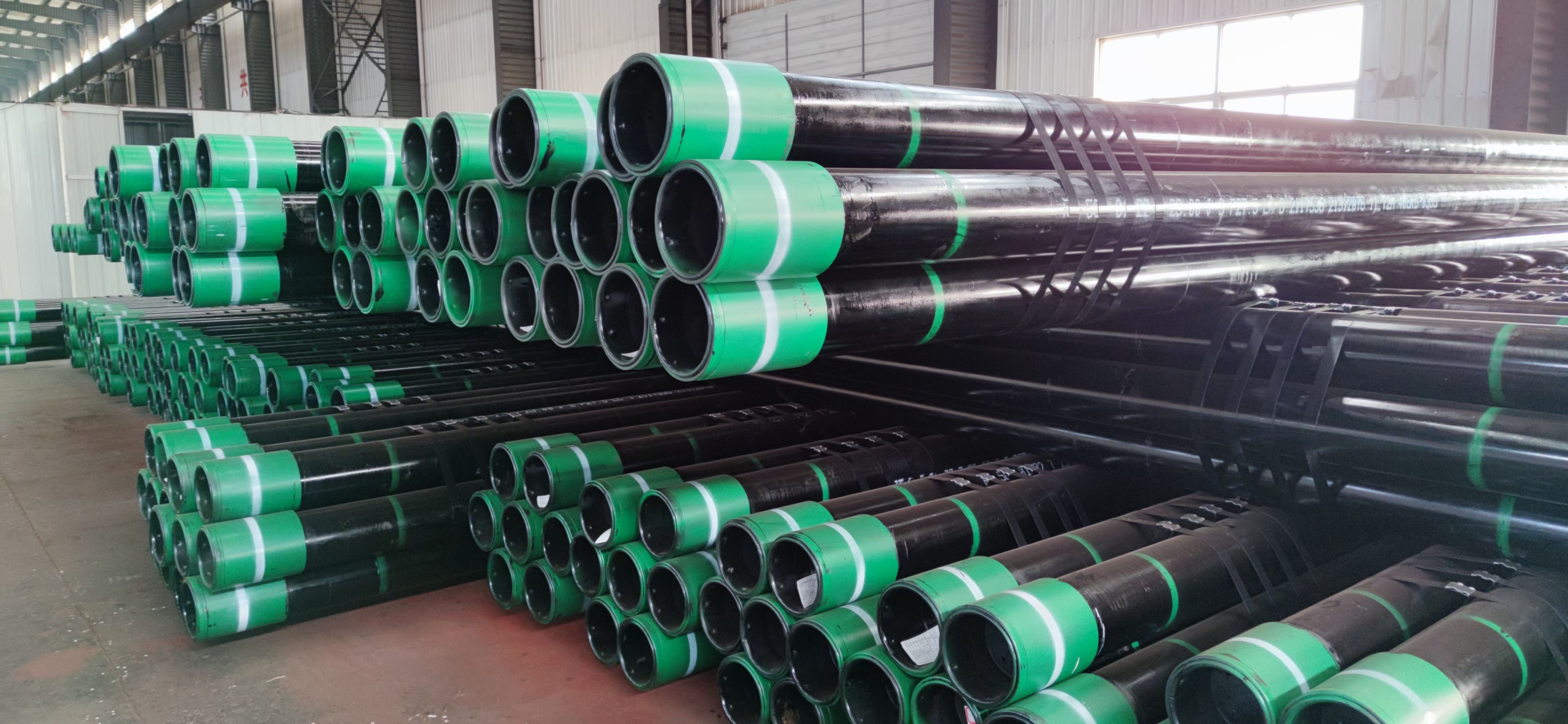

Ⅲ. Burkolat

1. A burkolat kategorizálása és szerepe

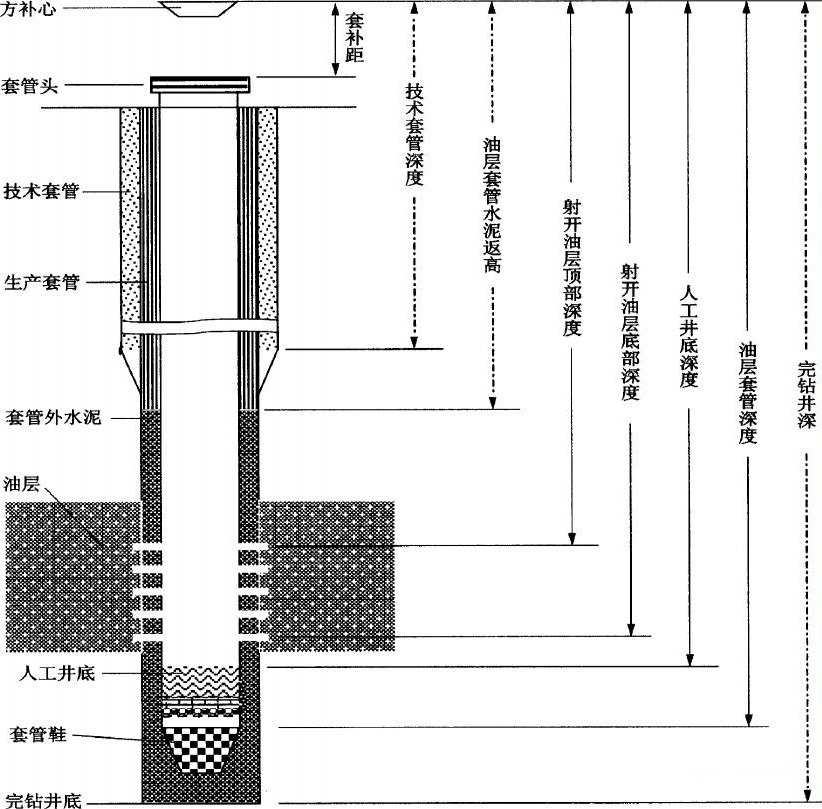

A béléscső egy acélcső, amely az olaj- és gázkutak falát támasztja alá. Minden egyes kútban több béléscső réteget használnak a különböző fúrási mélységeknek és geológiai körülményeknek megfelelően. A kútba süllyesztés után cementet használnak a béléscső cementálására, és az olajcsövekkel és fúrócsövekkel ellentétben nem használható fel újra, és az eldobható fogyóeszközök közé tartozik. Ezért a béléscső-fogyasztás az összes olajkút csővezetékének több mint 70%-át teszi ki. A béléscső felhasználása szerint a következő kategóriákba sorolható: csővezeték, felszíni béléscső, műszaki béléscső és olajbéléscső, és az olajkutakban lévő szerkezetüket az alábbi kép mutatja.

2. Vezetőburkolat

Főként óceáni és sivatagi fúrásokhoz használják a tengervíz és a homok elválasztására a fúrás zökkenőmentes előrehaladásának biztosítása érdekében. A 2. burkolatréteg főbb jellemzői: Φ762mm(30in)×25.4mm, Φ762mm(30in)×19.06mm.

Felszíni béléscső: Főként első fúrásokhoz használják, a laza rétegek felszínét a kőzetalapig nyitják. A rétegek ezen részének összeomlásának megakadályozása érdekében a felszíni béléscsővel kell lezárni. A felszíni béléscső főbb jellemzői: 508 mm (20 hüvelyk), 406,4 mm (16 hüvelyk), 339,73 mm (13-3/8 hüvelyk), 273,05 mm (10-3/4 hüvelyk), 244,48 mm (9-5/9 hüvelyk) stb. Az alsó cső mélysége a lágy formáció mélységétől függ. Az alsó cső mélysége a laza réteg mélységétől függ, ami általában 80~1500 m. Külső és belső nyomása nem nagy, és általában K55 vagy N80 acélminőséget alkalmaz.

3. Műszaki burkolat

A műszaki béléscsövet összetett képződmények fúrási folyamatában használják. Összetett alkatrészek, például beomlott réteg, olajréteg, gázréteg, vízréteg, szivárgási réteg, sópaszta réteg stb. esetén a műszaki béléscsövet le kell helyezni a tömítés érdekében, különben a fúrás nem végezhető el. Egyes kutak mélyek és összetettek, és a kút mélysége eléri a több ezer métert, az ilyen mély kutakhoz több réteg műszaki béléscsövet kell lefektetni, mechanikai tulajdonságai és tömítési teljesítménykövetelményei nagyon magasak, az acélminőségek használata is magasabb, a K55 mellett inkább az N80 és P110 minőségeket használják, egyes mély kutakban Q125 vagy akár magasabb, nem API minőségeket is használnak, például V150-et. A műszaki burkolat főbb specifikációi: 339,73 A műszaki burkolat főbb specifikációi a következők: 339,73 mm (13-3/8 hüvelyk), 273,05 mm (10-3/4 hüvelyk), 244,48 mm (9-5/8 hüvelyk), 219,08 mm (8-5/8 hüvelyk), 193,68 mm (7-5/8 hüvelyk), 177,8 mm (7 hüvelyk) és így tovább.

4. Olajburkolat

Amikor egy kutat a célrétegig (az olajat és gázt tartalmazó rétegig) fúrnak, olajtömlőt kell használni az olaj- és gázréteg, valamint a felső, szabadon lévő rétegek tömítésére, és az olajtömlő belseje az olajréteg. Az olajtömlő minden típusú tömlő esetében a legmélyebb kútmélységben a mechanikai tulajdonságai és a tömítőképességi követelményei is a legmagasabbak. K55, N80, P110, Q125, V150 stb. acélminőséget használnak. A formációtömlő főbb jellemzői: 177,8 mm (7 hüvelyk), 168,28 mm (6-5/8 hüvelyk), 139,7 mm (5-1/2 hüvelyk), 127 mm (5 hüvelyk), 114,3 mm (4-1/2 hüvelyk) stb. A tömítőcső a legmélyebb az összes kúttípus közül, mechanikai teljesítménye és tömítőképessége a legmagasabb.

V. Fúrócső

1. A csövek osztályozása és szerepe a fúrószerszámokban

A fúrószerszámokban a négyzet alakú fúrócső, a fúrócső, a súlyozott fúrócső és a fúrógallér alkotja a fúrócsövet. A fúrócső az a magfúró szerszám, amely a fúrófejet a talajtól a kút aljáig hajtja, és egyben egy csatorna is a talajtól a kút aljáig. Három fő szerepe van: 1. Nyomaték átvitele a fúrófej fúráshoz való meghajtásához; 2. Saját súlyára támaszkodva nyomást gyakorol a fúrófejre, hogy a kút alján lévő kőzetet széttörje; 3. A kútmosó folyadékot, azaz a fúróiszapot a talajon keresztül nagynyomású iszapszivattyúkon keresztül a fúróoszlop furatába juttatja, ahonnan a kút aljába áramlik, hogy a kőzettörmeléket átmossa és a fúrófejet lehűtse, majd a kőzettörmeléket az oszlop külső felülete és a kút fala közötti gyűrű alakú téren keresztül a talajba szállítja, hogy elérje a kút fúrásának célját. A fúrócső a fúrási folyamat során különféle összetett váltakozó terheléseknek, például szakító-, nyomó-, torziós-, hajlító- és egyéb feszültségeknek van kitéve, a belső felület pedig nagynyomású iszapmarásnak és korróziónak is ki van téve.

(1) négyzet alakú fúrócső: A négyzet alakú fúrócsőnek két típusa van: négyszög és hatszög alakú. Kínában az olajfúró rudak mindegyik fúróoszlopkészletéhez általában négyszög alakú fúrócsövet használnak. Specifikációi: 63,5 mm (2-1/2 hüvelyk), 88,9 mm (3-1/2 hüvelyk), 107,95 mm (4-1/4 hüvelyk), 133,35 mm (5-1/4 hüvelyk), 152,4 mm (6 hüvelyk) és így tovább. A használt hossz általában 12 ~ 14,5 m.

(2) Fúrócső: A fúrócső a kutak fúrásának fő eszköze, amely a négyzet alakú fúrócső alsó végéhez csatlakozik, és ahogy a fúrókút egyre mélyül, a fúrócső egymás után meghosszabbítja a fúróoszlopot. A fúrócső specifikációi: 60,3 mm (2-3/8 hüvelyk), 73,03 mm (2-7/8 hüvelyk), 88,9 mm (3-1/2 hüvelyk), 114,3 mm (4-1/2 hüvelyk), 127 mm (5 hüvelyk), 139,7 mm (5-1/2 hüvelyk) és így tovább.

(3) Súlyozott fúrócső: A súlyozott fúrócső egy átmeneti eszköz, amely összeköti a fúrócsövet és a fúrógallért, ami javíthatja a fúrócső erőviszonyokat, valamint növelheti a fúrófejre ható nyomást. A súlyozott fúrócső főbb jellemzői 88,9 mm (3-1/2 hüvelyk) és 127 mm (5 hüvelyk).

(4) Fúrógyűrű: a fúrógyűrű a fúrócső alsó részéhez csatlakozik, amely egy speciális vastag falú, nagy merevségű cső, nyomást gyakorol a fúrófejre a kőzet széttörése érdekében, és vezető szerepet játszhat egyenes kutak fúrásakor. A fúrógyűrűk általános specifikációi: 158,75 mm (6-1/4 hüvelyk), 177,85 mm (7 hüvelyk), 203,2 mm (8 hüvelyk), 228,6 mm (9 hüvelyk) és így tovább.

V. Csővezeték

1. A csővezeték osztályozása

A csővezetékeket az olaj- és gáziparban olaj, finomított olaj, földgáz és víz szállítására használják, röviden acélcsőként. Az olaj- és gázvezetékek szállítása főként fővezetékre, elágazó csővezetékre és városi csővezeték-hálózatra oszlik: a fővezeték-szállító vezeték szokásos specifikációi ∮ 406 ~ 1219 mm, falvastagság 10 ~ 25 mm, acélminőség X42 ~ X80; az elágazó csővezeték és a városi csővezeték-hálózat szokásos specifikációi ∮ 114 ~ 700 mm, falvastagság 6 ~ 20 mm, acélminőség X42 ~ X80. A betápláló csővezetékek és a városi csővezetékek szokásos specifikációi 114-700 mm, falvastagság 6-20 mm, acélminőség X42-X80.

A csővezeték hegesztett acélcsővel, varrat nélküli acélcsővel is rendelkezik, a hegesztett acélcsövet inkább a varrat nélküli acélcsőnél használják.

2, Csővezeték szabvány

A csővezeték szabványa az API 5L „csővezeték acélcső specifikáció”, de Kína 1997-ben két nemzeti szabványt hirdetett ki a csővezetékekre vonatkozóan: a GB/T9711.1-1997 „Olaj- és gázipar, az acélcsövek szállítási műszaki feltételeinek első része: A-minőségű acélcső” és a GB/T9711.2-1997 „Olaj- és gázipar, az acélcsövek szállítási műszaki feltételeinek második része: B-minőségű acélcső”. Ez a két szabvány egyenértékű az API 5L-lel, és sok hazai felhasználónak szüksége van e két nemzeti szabvány beszerzésére.

3. A PSL1 és PSL2 ismertetése

A PSL a termékspecifikációs szint rövidítése. A csővezeték termékspecifikációs szintje PSL1-re és PSL2-re oszlik, más néven PSL1 és PSL2 minőségi szintre. A PSL1 magasabb, mint a PSL2, mivel a specifikációs szint nemcsak eltérő vizsgálati követelményeket, hanem kémiai összetételt és mechanikai tulajdonságokat is tartalmaz, így az API 5L szabvány szerint a szerződés feltételei a specifikációk, az acélminőség és egyéb közös mutatók meghatározása mellett a termékspecifikációs szintet is fel kell tüntetni, azaz a PSL1-et vagy a PSL2-t.

A PSL2 kémiai összetételében, szakítószilárdságában, ütési erejében, roncsolásmentes vizsgálatában és egyéb mutatóiban szigorúbb, mint a PSL1.

4, csővezeték acélminősége és kémiai összetétele

A csővezeték acélminősége alacsonytól magasig a következő kategóriákba sorolható: A25, A, B, X42, X46, X52, X60, X65, X70 és X80.

5, a csővezeték víznyomása és a roncsolásmentes vizsgálatok követelményei

A csővezetékek hidraulikai vizsgálatát áganként kell elvégezni, és a szabvány nem engedélyezi a roncsolásmentes hidraulikus nyomás létrehozását, ami szintén nagy különbség az API szabvány és a mi szabványaink között.

A PSL1 nem igényel roncsolásmentes vizsgálatot, a PSL2-nek áganként roncsolásmentes vizsgálatot kell végeznie.

VI.Prémium csatlakozás

1. Prémium kapcsolat bemutatása

A speciális csat eltér az API menettől a csőmenet speciális szerkezetétől. Bár a meglévő API menetes olajburkolatot széles körben használják az olajkutak kiaknázásában, hiányosságai egyértelműen megmutatkoznak egyes olajmezők speciális környezetében: az API kerek menetes csőoszlop, bár tömítőteljesítménye jobb, a menetes rész által viselt szakítóerő csak a csőtest szilárdságának 60-80%-ával egyenértékű, így nem használható mély kutak kiaknázásához; az API előfeszített trapéz menetes csőoszlop menetes rész szakítóteljesítménye csak a csőtest szilárdságával egyenértékű, ezért nem használható mély kutak kiaknázásához; az API előfeszített trapéz menetes csőoszlop szakítóteljesítménye nem jó. Bár az oszlop szakítóteljesítménye sokkal magasabb, mint az API kerek menetes csatlakozásé, a tömítőteljesítménye nem túl jó, így nem használható nagynyomású gázkutak kiaknázásához; továbbá a menetes zsír csak 95 ℃ alatti környezetben tudja betölteni szerepét, így nem használható magas hőmérsékletű kutak kiaknázásához.

Az API kerek menettel és a részleges trapézmenettel összehasonlítva a Premium Connection áttörést ért el a következő területeken:

(1) jó tömítés a rugalmas és fém tömítőszerkezet kialakításának köszönhetően, így a hézag gáztömítő ellenállása eléri a csőtest folyáshatárán belüli határértéket;

(2) a csatlakozás nagy szilárdsága, az olajburkolat prémium csatlakozásával a csatlakozás szilárdsága eléri vagy meghaladja a csőtest szilárdságát, ami alapvetően megoldja a csúszás problémáját;

(3) az anyagválasztás és a felületkezelési folyamat fejlesztésével alapvetően megoldódott a menetberagadás problémája;

(4) a szerkezet optimalizálásával, hogy a feszültségeloszlás ésszerűbb legyen, és jobban ellenálljon a feszültségkorróziónak;

(5) a vállszerkezeten keresztül az ésszerű kialakításnak köszönhetően könnyebb a csat működtetése.

Jelenleg a világ több mint 100 féle prémium csatlakozást fejlesztett ki szabadalmaztatott technológiával.

Közzététel ideje: 2024. február 21.